Insoladora profesional para hacer PCBs.

Todo aquel que desea iniciarse en la electrónica más tarde o temprano acabará necesitando una insoladora para realizar sus prototipos. La mejor insoladora que te puedes fabricar es un montaje que hice allá por el año 2010. Se realiza con componentes discretos y materiales de fácil localización.

La idea me surgió cuando ví que la empresa en la que trabajaba tocaba a su fín y ya no podría aprovechar el uso de la insoladora que tenía en el trabajo. Así que ha excepción de la bomba de vacío que está tenía, he incluido otras funcionalidades. Las características que quería que tuviese son:

- Fuese económica.

- Permita insolar por una o 2 caras.

- Tenga una alarma de aviso cuando el tiempo de insolado haya terminado.

- Pese poco.

- Piezas y componentes de fácil localización.

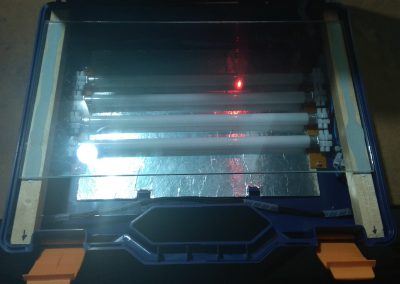

- Tuviera un led rojo para poder trabajar en condiciones de poca luz (cámara oscura)

- Que se enchufase directamente a una toma de red a 220 v. y tenga un interruptor.

- Configurable mediante un par de pulsadores y una pantalla de cristal líquido.

- En caso de caída del fluido eléctrico accidental fuese capaz de reanudar el trabajo donde lo dejó.

- Si se abriese la tapa durante el insolado, esta apague los tubos y permita a elección continuar si se desea.

- Que no usara relés.

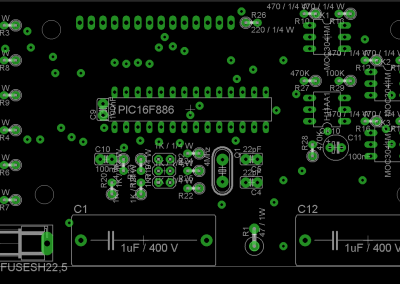

En su día los microcontroladores de moda por la bibliografía y el precio eran los de la marca microchip, así que esa es la razón de haber elegido para este proyecto un PIC16F886.

¿Cómo funciona.?

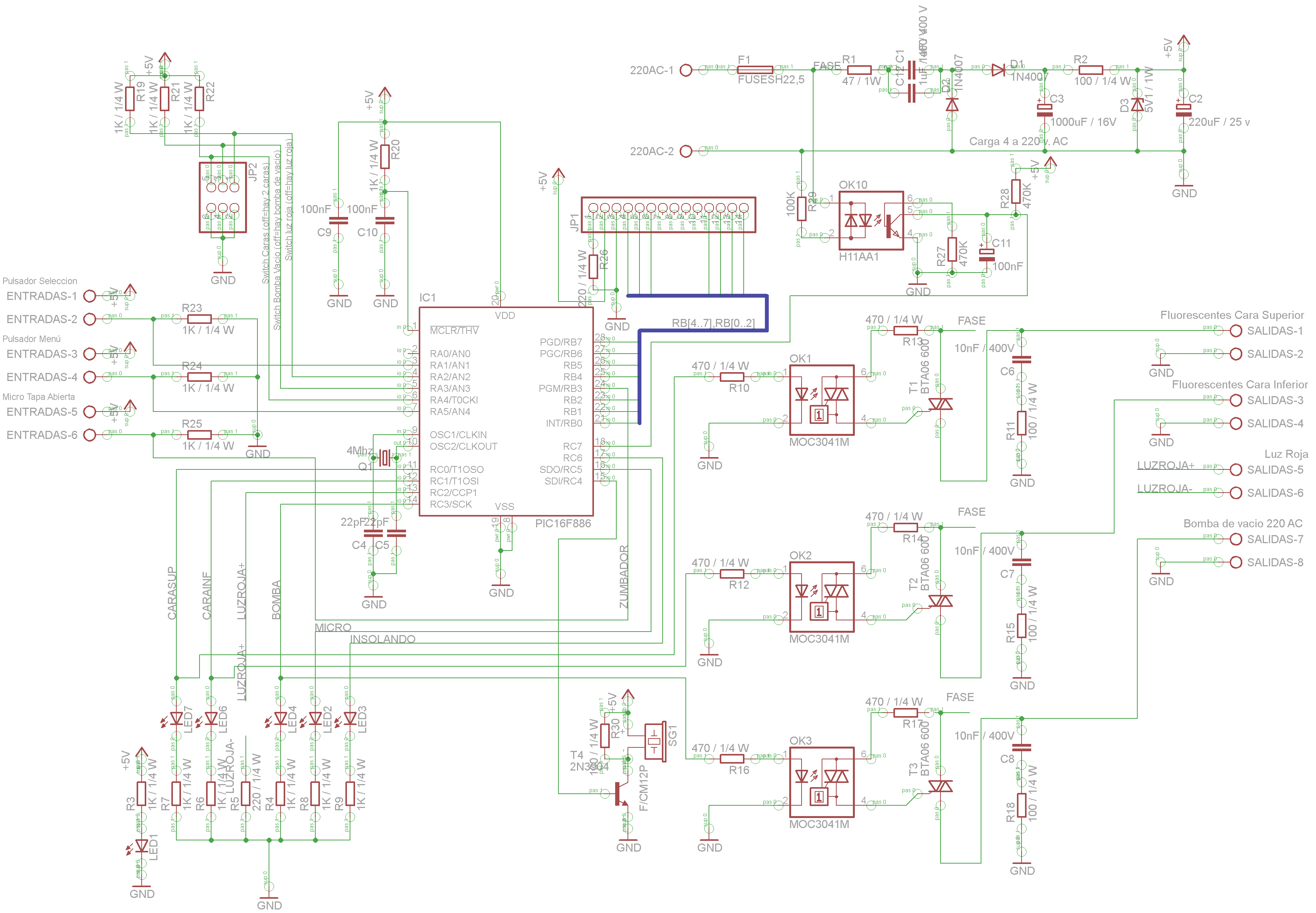

Para explicar el funcionamiento lo mejor es tener a la vista el esquema:

Debido a mi experiencia con la insoladora que tenía en el trabajo y dado que pesaba como un muerto, era metálica, grande, tenía bomba de vacío y un transformador; yo quería ahorrar peso y dinero. Hacerla de metal habría sido caro y alimentarla con una fuente con transformador habría incrementado el peso y el coste. Por ello elegí una caja de herramientas de plástico como las que se pueden encontrar en ebay .

El código fuente se escribió en un compilador C (creo que era algo como C CCS). Si encuentro el código fuente lo adjuntaré a la entrada. El archivo objeto (.HEX) si lo tengo localizado, lo pondré al final. La ventaja de usar C frente a ensamblador es obvia, pero cabe destacar que ya incorpora librerías para mostrar mensajes en el LCD.

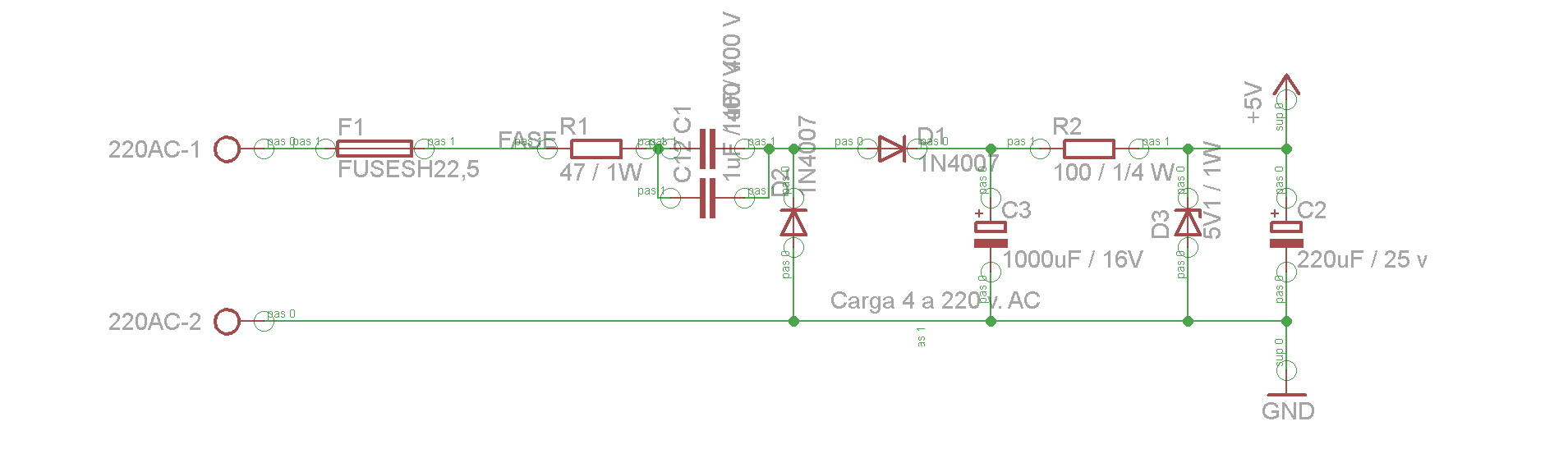

Uno de los problemas que me encontré es como hacer una pequeña fuente de alimentación para la placa que fuera suficiente para la lógica. Así que buscando encontré un artículo en la página Micropic llamado Minifuente sin transformador y basándome en ello lo incorporé a mi diseño (doy las gracias al responsable del sitio, lo consulté a menudo). Ya tenía solucionado el tema de la alimentación, o eso creía.

detalle fuente:

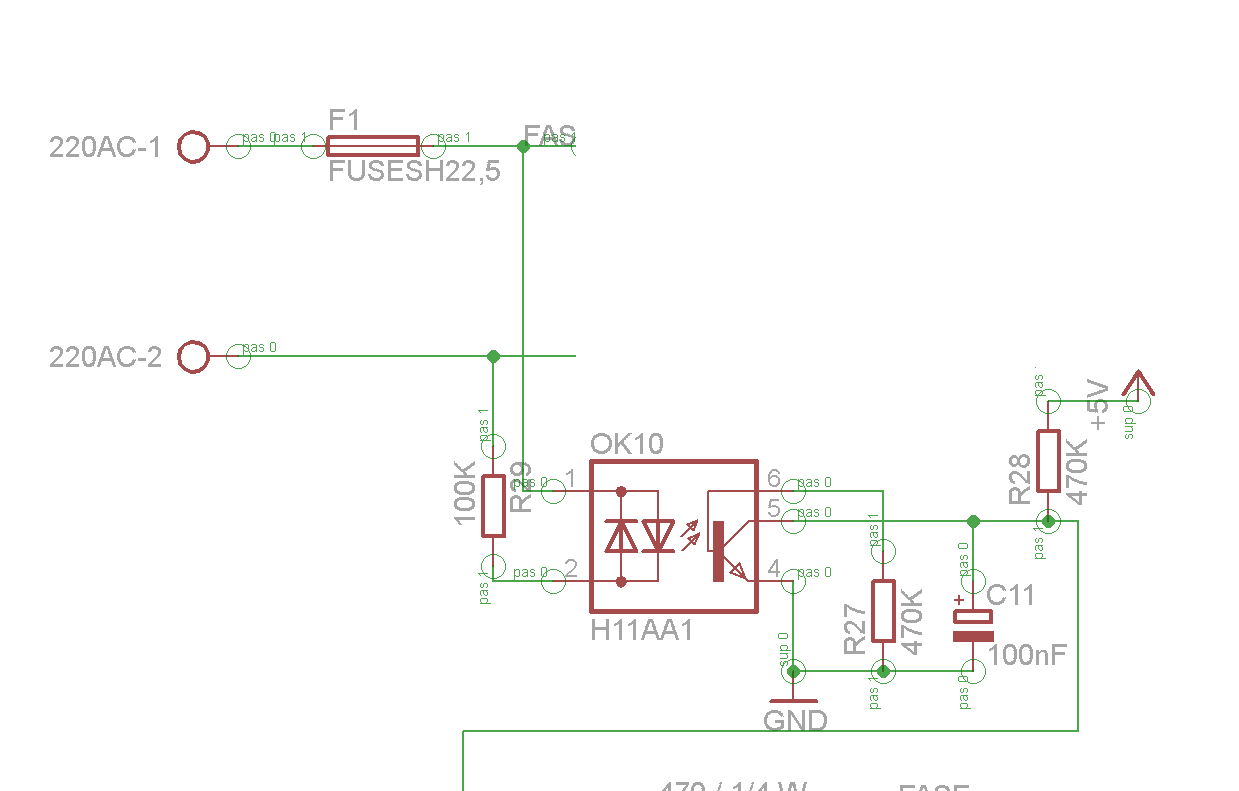

Otra cualidad que buscaba es que fuese capaz de recordar el estado en el que se encuentra ante una caída o pérdida de la corriente. Estudiando el problema pensé en un sistema de conmutación parecido a los de los SAIs con baterías etc. Pero examinando las características del microcontrolador y la disponibilidad de librerías para manejar la memoria EEPROM del PIC decidí que lo suyo era activar una interrupción del programa en el momento del corte eléctrico y aprovechar la carga residual de los condensadores de la placa para en unos pocos milisegundos salvar en la flash las variables a recordar. Hice pruebas y funciono perfectamente.

Ahora solo faltaba elegir un componente para hacer esto y llevarlo al esquema. Encontré el optoacoplador simetrico H11AA1 que detecta la caida de una señal senoidal. Así que mediante un divisor de tensión configuramos el esquema:

Luego la elección del PIC16f886 se ha hecho por la capacidad de memoria (suficiente para nuestro programa) , la disponibilidad de bastantes entradas y salidas , y el tener memoria eeprom en la que almacenar las variables que queremos salvaguardar si se va la corriente.

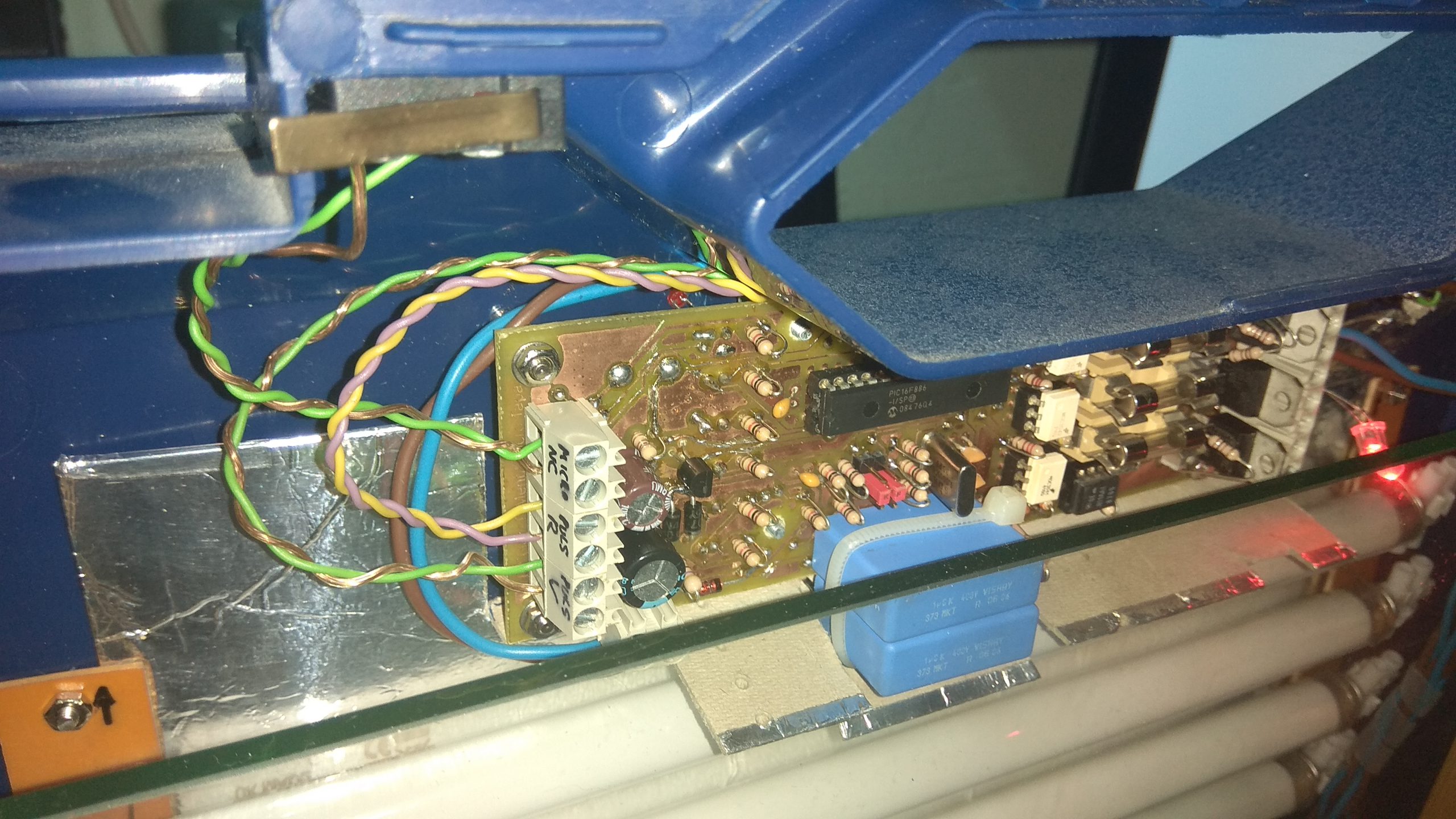

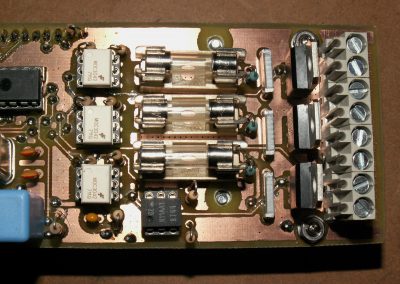

Otros componentes usados ha sido los optoacopladores que nos aislan el procesador de los 220 v AC y los TRIACs que hacen las veces de relés.

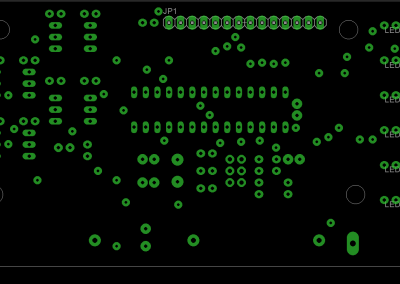

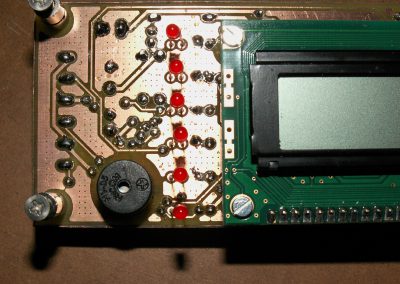

Poco mas que comentar respecto al esquema, excepto que se han colocado unos puentes para que el circuito sepa si hemos hecho una insoladora de 2 caras, con bomba de vacio o si le hemos colocado un led rojo de alta luminosidad. También se han usado 6 salidas para 6 Leds que nos indican el estado de funcionamiento. En orden ascendente sus significados de abajo hacia arriba son:

- Power. Está conectado a la alimentación.

- Microprocesador. Este parpadea de manera regular, lo que indica que el programa está corriendo.

- Insolando. Este se enciende cuando insolamos.

- Este se enciende si tenemos conectado el puente de bomba de vacío y se pone en marcha.

- Cara inferior. Indica que estamos insolando por la cara inferior.

- Cara superior. Indica que estamos insolando por la cara superior.

Elementos y montaje:

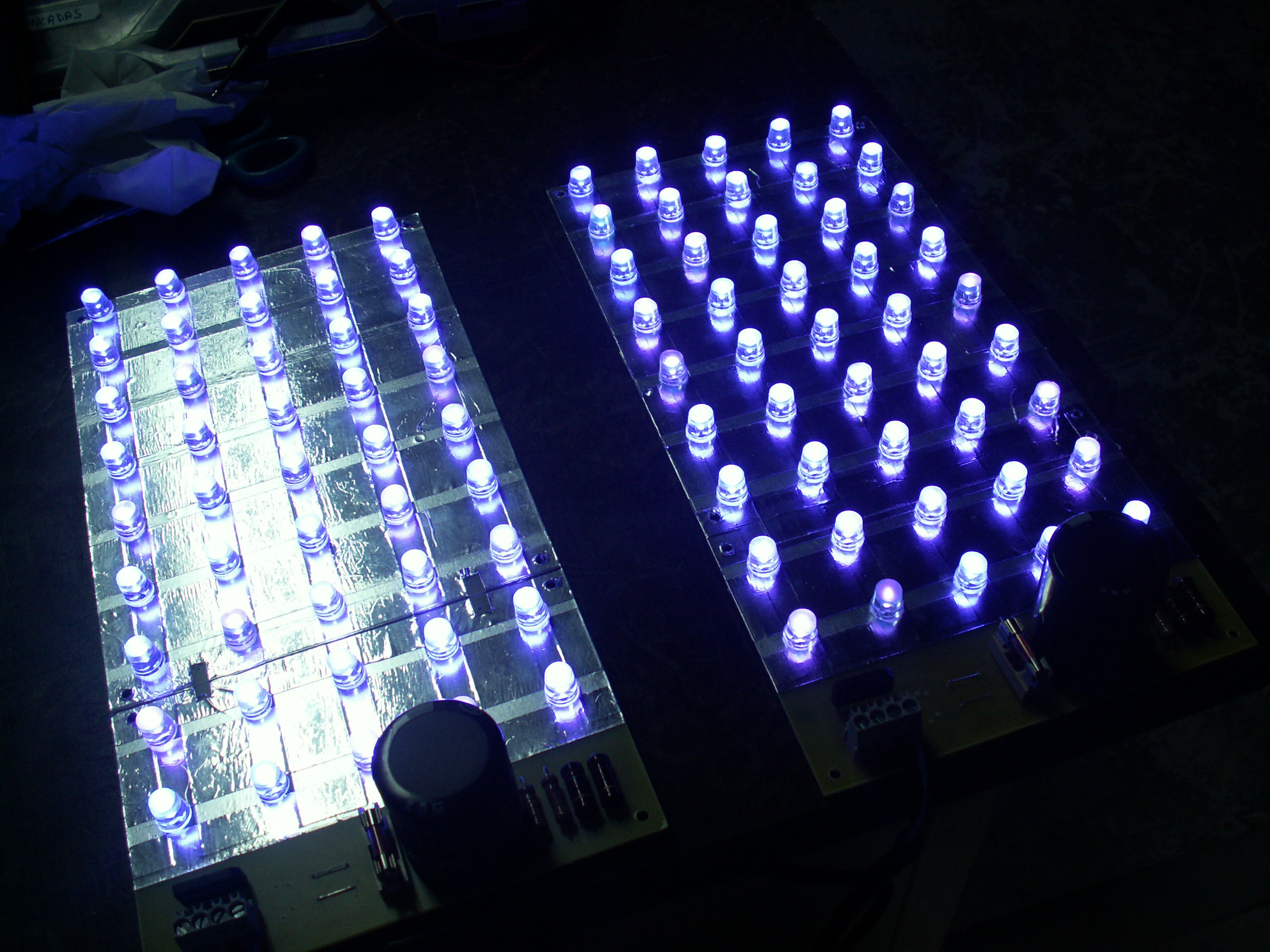

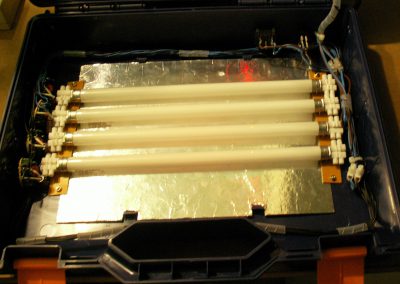

Cuando inicié el proyecto hice pruebas para tratar de hacer la insoladora aún mas ligera usando 2 placas PCB que diseñé con LEDs UV, pero resultó que la frecuencia de la luz no atacaba a la emulsión de los PCBs fotosensibles, y por tanto hubo que descartarlo. Por tanto la única elección lógica era usar tubos de luz negra como los usados de Sylvania BlackLite 350 de 8 vatios.

La elección de los fluorescentes me volvia a crear otro inconveniente, no quería usar pesadas reactancias o bobinas, y experimentando encontre la solución usando el arrancador de las bombillas de bajo consumo (las fluorescentes). Opte por comprar 8 bombillas de bajo consumo de 9W (no encontraba de 8W) y extraerlas el circuito impreso del interior.

Ver detalle:

Como se puede apreciar del PCB de la bombilla salen 4 hilos al bulbo fluorescente, que a todos los efectos los usaremos en sendos extremos de nuestros tubos. Por debajo del PCB soldado al casquillo viene la alimentación de 220 AC, que nosotros tomaremos de nuestra salida de cara superior o inferior.

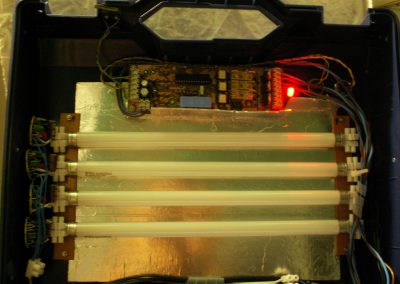

Se puede ver como he conectado con unas bornas las alimentaciones a cada arrancador de bombilla. Y también los correspondientes extremos de un lado. Para el otro extremo llevo los cables negros del fondo que tienen que dar la vuelta a la caja.

Los tubos los he fijado con unos alambres contra una baquelita (aislante eléctrico) y esta a su vez esta sujeta con tornillos y tuercas a la caja. Debajo de los tubos y de la baquelita he colocado un cartón forrado con una lámina de aluminio adhesivo del usado en las conducciones de aire acondicionado para que haga de espejo y de ese modo la luz vaya hacia el centro de la caja que es donde colocaremos los vidrios que soportaran las placas fotosensibles objeto de este montaje.

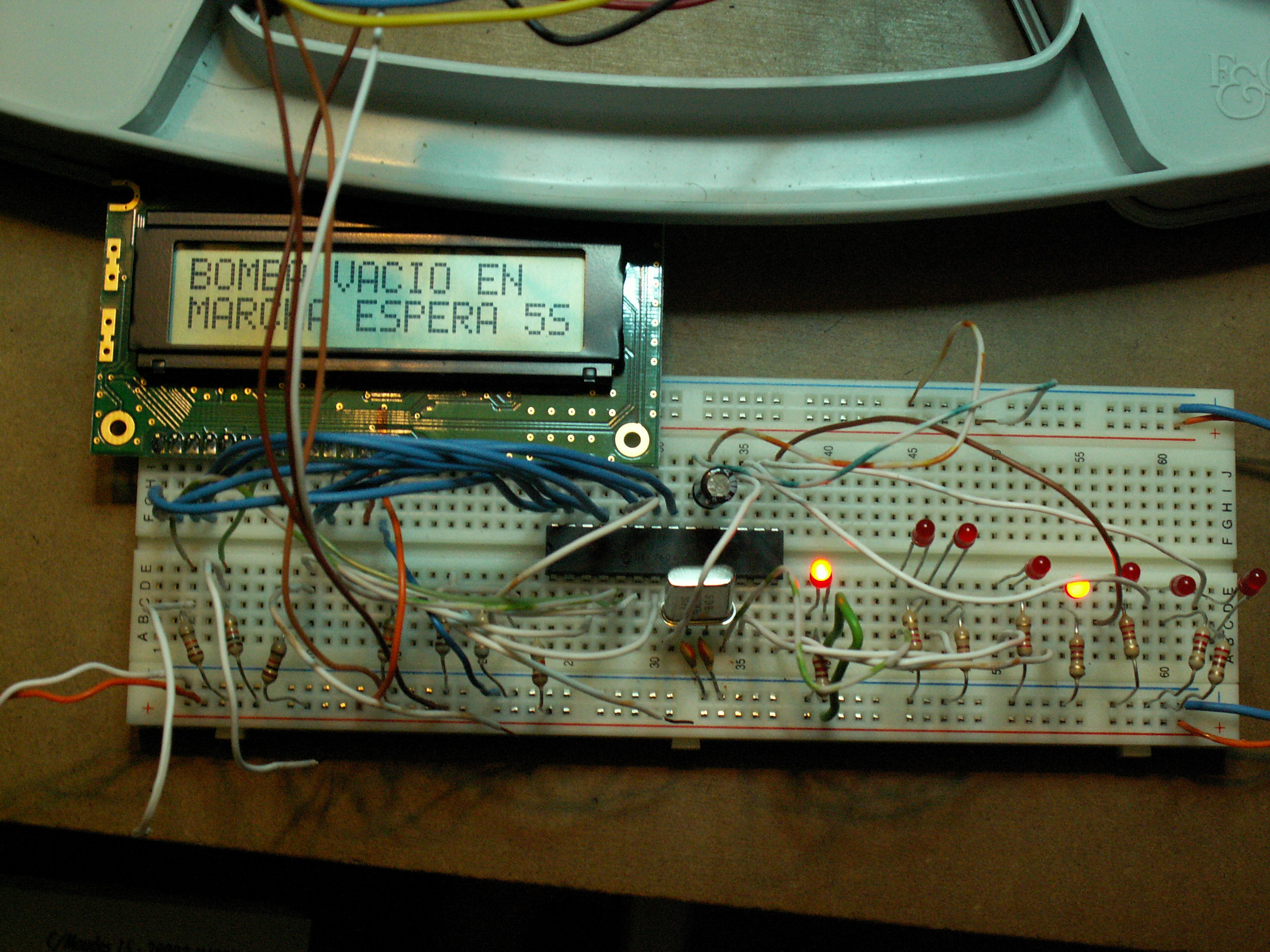

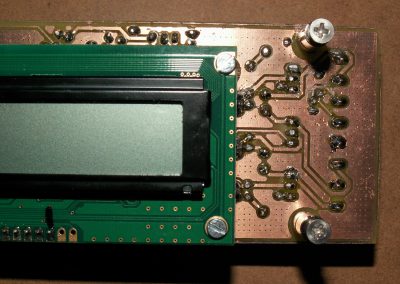

Otro de los elementos importantes del montaje es un circuito que se vende ensamblado y es el Display LCD de 16 caracteres por 2 filas. Con el paso de los años ha bajado de precio se pueden encontrar por unos 3€ (cuando yo lo monté estaba por cerca de 30€). El display nos permite ver información del trabajo de insolado e interactuar con el menú para elegir el número de caras de insolado, poner o quietar la bomba, marcha y paro del insolado o continuar un insolado interrumpido por corte de corriente o por haber abierto la insoladora mientras esta trabajaba.

Para colocar todos los elementos me he ayudado de tornillos de M3 , tuercas y separadores para el PCB. Así como de bridas, tornillos de carpintería (Spax) y cola adhesiva para fijar los dos vidrios a los listones de madera de apoyo.

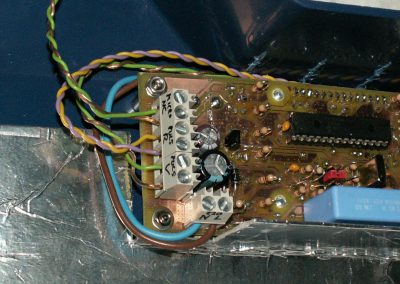

Hago notar que la versión que monté es anterior a la de los ficheros que suministro. El problema que tuve es que al calcular la corriente necesaria para el circuito me quede corto. Lo solucioné con un segundo condensador de poliéster que tuve que unir al anterior de manera poco ortodoxa (sujeto con una brida y soldando al aire). Por lo que todos los archivos del PCB han sido modificados para acomodar este segundo condensador en el mismo espacio de PCB.

En la siguiente foto se puede ver la chapucilla. En la parte superior izquierda puede verse el micro que detecta que la insoladora esta cerrada.

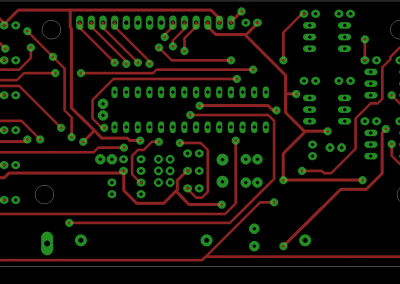

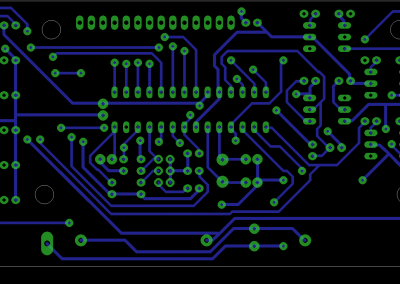

Os muestro los layouts y las pistas del PCB:

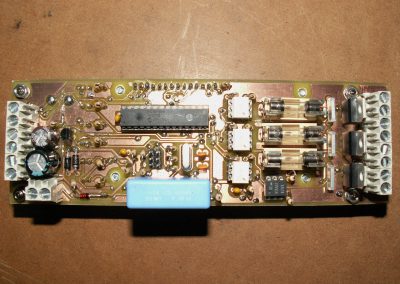

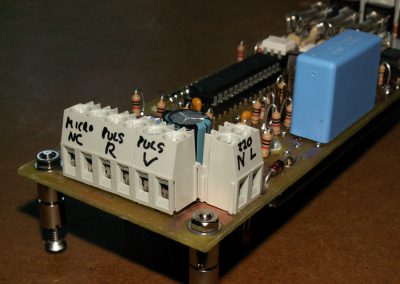

Ver galería de fotos del circuito:

Insoladora detalle zumbador, leds y tornillos izquierda

Insoladora detalle zumbador, leds y tornillos izquierda

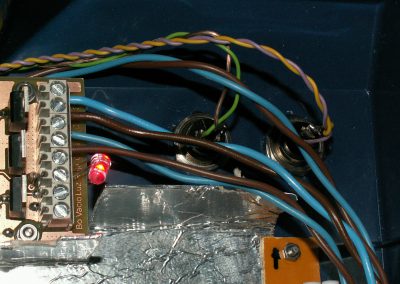

Insoladora detalle fusibles, optoacopladores, detector alterna y triacs

Insoladora detalle fusibles, optoacopladores, detector alterna y triacs

Ahora otra galeria con fotos de la insoladora:

Insoladora conector salidas (cara sup, cara inf, Led rojo y bomba)

Insoladora conector salidas (cara sup, cara inf, Led rojo y bomba)

Insoladora detalle led iluminador y pulsadores por detrás

Insoladora detalle led iluminador y pulsadores por detrás

El orden de montaje sería el siguiente :

- montar el PCB empezando desde los componentes más bajos a los más altos. No olvidemos programar con los medios que tengamos el PIC16f886.

- completar el circuito con el LCD y la tornillería.

- forrar unas cartulinas (A4) con el aluminio adhesivo.

- Preparar las tiras de baquelita (también valdría cartón o plástico) con los alambres y los tornillos.

- Colocar los tubos fluorescentes en los alambres y apretarlos.

- Poner bornes en los terminales de los tubos y fijarlo todo a la caja.

- Desmontar las bombillas, extraer los circuitos arrancadores y modificarlos con los cables que necesitemos,

- Fijar el circuito a la caja.

- Cablear todo, fijando el final de carrera, pulsadores etc. Para hacer los orificios necesarios e usado taladro en los pulsadores y tornillos, una cuchilla (cuter) para los conectores IEC, LCD interruptor.

- Una vez comprobado el funcionamiento lo último es fijar los cristales. Yo comienzo por colocar el inferior con un par de listones de madera. El superior ha de quedar en contacto con el inferior cuando cerramos la maleta. El grosor de los PCBs a insolar es de 1,5 mm normalmente; y este no impide el cierre ya que la flexibilidad de la maleta lo absorbe, y además esto aprieta los fotolitos entre los cristales y el PCB haciendo innecesaria una bomba de vacío.

Funcionamiento:

Se muestra en el siguiente vídeo:

Una vez visto el funcionamiento de la insoladora he de aclarar que la elección del tiempo de insolado ha de hallarse por prueba de ensayo error.

Cuando la usaba en el trabajo nuestra marca de placas sensibilizadas funcionaba óptimamente con 3 minutos de insolado.

La manera de averiguarlo sería cortar varias tiras de placa sensibilizada y marcarlas con un rotulador a cada una con una tramo de tiempo por ejemplo:

1 min, 1.5 min, 2 mins, 2,5 mins, 3mins…etc

Meterlas todas juntas con algún trozo de fotolito e ir sacando cada 30 segundos la que haya estado el tiempo establecido.

Los fotolitos los realizaba imprimiendo los pdf en papel de acetato para impresora láser, aunque también los hay para impresoras de tinta.

Cuando recortamos los fotolitos les dejamos un marco exterior de unos 5 mm para poder fijar con celofán. Cuando es a 2 caras hay que hacer un sandwich con los 2 fotolitos (cara superior e inferior) hacer coincidir las dimensiones y las vías / pads y fijarlos entre sí con celofán (cinta adhesiva trasparente) y luego introducir el pcb con sus justas dimensiones. Cuando todo este bien colocado lo dejamos sobre el cristal inferior de la insoladora, cerramos y la ponemos en marcha.

Las placas sensibilizadas han de tratarse en un cuarto oscuro (que es donde deberíamos colocar la insoladora) o al menos un cuarto con poca iluminación y trabajar rápido para que las placas no se velen.

Luego procedemos al revelado (creo que usaba una solución de agua y sosa cáustica al 3%)

Y según los resultados del revelado observaremos cual de los tiempos nos ha dado mejor resultado.

Lista de componentes:

Partlist

Caja de herramientas 385x330x130mm

2 Pulsadores (rojo y verde por ejemplo)

Programador para programar el PIC

2 vidrios (yo los he colocado de un tamaño de 365x200mm ) Adquirir en cristalería.

4 listones de madera 20x20x290mm (adquirir el almacén de materiales de construcción o carpintería)

Componentes del PCB

Resistencias:

R1 47 / 1W 0411V resistor

R2 100 / 1/4 W 0207/2V

R3 1K / 1/4 W 0207/2V

R4 1K / 1/4 W 0207/2V

R5 220 / 1/4 W 0207/2V

R6 1K / 1/4 W 0207/2V

R7 1K / 1/4 W 0207/2V

R8 1K / 1/4 W 0207/2V

R9 1K / 1/4 W 0207/2V

R10 470 / 1/4 W 0207/2V

R11 100 / 1/4 W 0207/2V

R12 470 / 1/4 W 0207/2V

R13 470 / 1/4 W 0207/2V

R14 470 / 1/4 W 0207/2V

R15 100 / 1/4 W 0207/2V

R16 470 / 1/4 W 0207/2V

R17 470 / 1/4 W 0207/2V

R18 100 / 1/4 W 0207/2V

R19 1K / 1/4 W 0207/2V

R20 1K / 1/4 W 0207/2V

R21 1K / 1/4 W 0207/2V

R22 1K / 1/4 W 0207/2V

R23 1K / 1/4 W 0207/2V

R24 1K / 1/4 W 0207/2V

R25 1K / 1/4 W 0207/2V

R26 220 / 1/4 W 0207/2V

R27 470K 0207/2V

R28 470K 0207/2V

R29 100K 0207/2V

R30 100 / 1/4 W 0207/2V

Condensadores:

C1 1uF / 400 V C275-113X316

C2 220uF / 25 v E3,5-8

C3 1000uF / 16V E5-10,5

C4 22pF C025-025X050

C5 22pF C025-025X05

C6 10nF / 400V C102-043X133

C7 10nF / 400V C102-043X133

C8 10nF / 400V C102-043X133

C9 100nF C025-025X050

C10 100nF C025-025X050

C11 100nF E2,5-6

C12 1uF / 400 V C275-113X316

Diodos:

D1 1N4007 DO41-10 diode

D2 1N4007 DO41-10 diode

D3 5V1 / 1W F126Z12 diode

LED1 LED3MM led

LED2 LED3MM led

LED3 LED3MM led

LED4 LED3MM led

LED6 LED3MM led

LED7 LED3MM led

ENTRADAS AK500/6

Conector AK500/2 con-ptr500 (comprobar bien el pitch)

F1 FUSESH22,5 SH22,5 fuse

IC1 PIC16F886 DIL28-3 microchip

JP1 1X14 pinhead

JP2 2X03 pinhead

OK1 MOC3041M DIL06 optocoupler

OK2 MOC3041M DIL06 optocoupler

OK3 MOC3041M DIL06 optocoupler

OK10 H11AA1 DIL06 optocoupler

Q1 4Mhz HC49/S crystal

conector AK500/8 con-ptr500

SG1 F/CM12P F/CM12P buzzer

T1 BTA06 600 TO220BV triac

T2 BTA06 600 TO220BV triac

T3 BTA06 600 TO220BV triac

T4 2N3904 TO92 transistor

Descargas:

código fuente 16f886. Envía un comentario en Español pidíendolo.

código objeto 16f886. Envía un comentario en Español pidíendolo.

0 comentarios